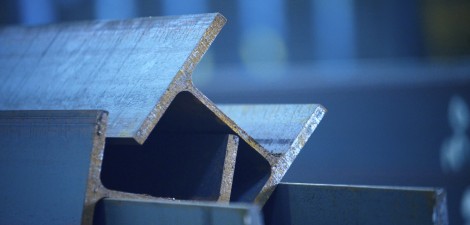

Die Forster Profilsysteme AG zieht nach Romanshorn TG: Der Forster Campus ist das erste Gewerbegebäudeensemble der Schweiz, welches die international bekannte LEED-Zertifizierung mit Level «Gold» für besonders nachhaltige Bauten erhält. Debrunner Acifer hat die am Bau beteiligte Ernst Fischer AG unter anderem mit 600 t Green Steel bedient, das Material auf Mass angearbeitet und es nach assortierten Stücklisten geliefert.

In Romanshorn TG baut die Forster Profilsysteme AG einen 52 Millionen Schweizer Franken teuren Campus als neuen Firmensitz. Der Forster Campus vereint die bisher auf zwei Arboner Standorte verteilten rund 140 Mitarbeitenden. Gleichzeitig setzt er Massstäbe bei der Nachhaltigkeit – sowohl am Bau als auch beim Betrieb. Debrunner Acifer hat für dieses ökologisch wegweisende Projekt unter anderem 600 t Green Steel geliefert.