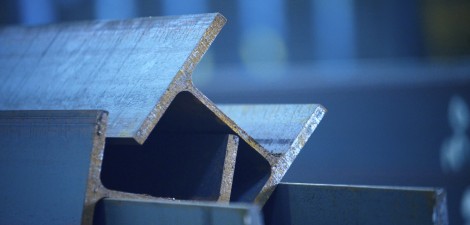

Forster Profilsysteme AG déménage à Romanshorn (TG) : le Forster Campus est le premier complexe d’immeubles commerciaux de Suisse à recevoir le niveau « Gold » de la certification LEED connue dans le monde entier et distinguant des bâtiments particulièrement durables. Debrunner Acifer a fourni 600 t d’acier Green Steel à Ernst Fischer AG, qui participe à la construction. Elle a façonné le matériau sur mesure et l’a livré par lots individuels correspondant aux étapes du chantier.

Forster Profilsysteme AG construit un campus de 52 millions de francs à Romanshorn (TG) pour y installer son nouveau siège social. Le Forster Campus réunira les quelque 140 collaborateurs répartis jusqu’ici sur deux sites à Arbon. L’entreprise pose également de nouveaux jalons en matière de développement durable – tant au niveau de la construction qu’au niveau de l’exploitation. Pour ce projet prometteur pour l’environnement, Debrunner Acifer a notamment livré 600 t d’acier Green Steel.